Eine Situation wie diese ist aus dem privaten Bereich oder im gewerblichen Umfeld hinreichend bekannt: neuwertige Geräte fallen unplanmäßig und unerwartet aus, selbst auf hochgradige Verfügbarkeit ausgelegte Geräte oder Anlagen sind hiervon nicht ausgenommen. Selbstverständlich schließen sich einige Fragen ganz natürlich an einen solchen Fall an:

- Ist es ein haftungspflichtiger Gewährleistungsfall oder vielleicht doch ein Bedienerfehler?

- Ist mangelhafte Usability eher ein Design- und Auslegungsproblem oder doch nur ein Ausbildungsmangel?

- Sind Performancedefizite von Anlagen eher ein Auslegungsproblem oder werden sie doch abweichend von der ursprünglichen Spezifikation genutzt?

Störungen im Anlagenbetrieb

Herausforderungen dieser Art treiben Fehlersuche und Ursachenanalyse voran. Schließlich ist stets viel Geld im Spiel. Der Aufwand für die Instandsetzung ist hoch, in vielen Branchen ist der durch ungeplant eintretende Anlagenstörungen verursachte Produktionsausfall aber noch viel teurer!

Im industriellen Umfeld werden Störungen aufgrund des Termindrucks intern behandelt und Probleme im besten Fall sofort behoben – immerhin müssen die Anlagen schnellstmöglich wieder produktiv sein.

Allerdings gilt, dass bis zu 80% der späteren Instandhaltungsaufwände bereits durch Design und Layout sowie Auswahl der verbauten Komponenten vorbestimmt sind. Das bedeutet, dass die spätere Anlagenperformance und Usability maßgeblich durch Kundenanforderungen sowie Engineering- und Konstruktionsprozesse beeinflusst werden. Daher lohnt es sich, an dieser Stelle ein Blick auf den gesamten Lebenszyklus von Anlagen und Geräten zu werfen.

Anlagen-Lebenszyklus-Betrachtung

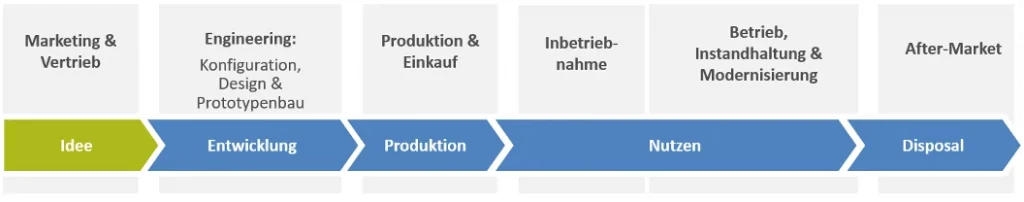

In der Regel startet der Gestehungsprozess einer Anlage mit einer Kundenanfrage. Basis hierfür ist die Spezifikation der Kundenanforderungen, die als Idee entweder erwartete Funktionen oder eine bestimmte Ziel-Performance definiert.

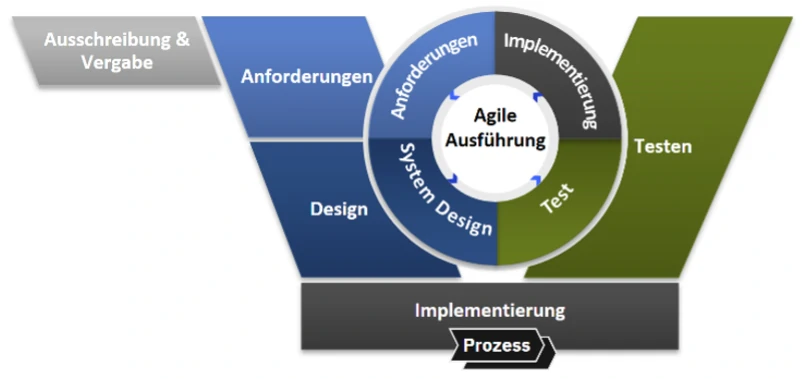

Diese Idee wird dem Hersteller einer Anlage (OEM) als Kundenanforderung in die Entwicklung bzw. in einen Engineering-Prozess gegeben. Sie wird daraufhin über einen Workflow durch die unterschiedlichen Phasen des Anlagen-Engineerings geführt. Vereinfacht gesehen werden zunächst die Kundenanforderungen in eine funktionale und logische Struktur umgesetzt. Daraus folgt das physische Modell, eine Design- und Produkt-Struktur sowie ggf. der Bau von Prototypen, die dann einer intensiven Testphase unterliegen. Dieser Engineering-Lifecycle-Prozess wird heute durch moderne IT-Werkzeuge für das gesamte Engineering Lifecycle Management (Systems Engineering) unterstützt.

Enterprise Asset Management in der Nutzungsphase

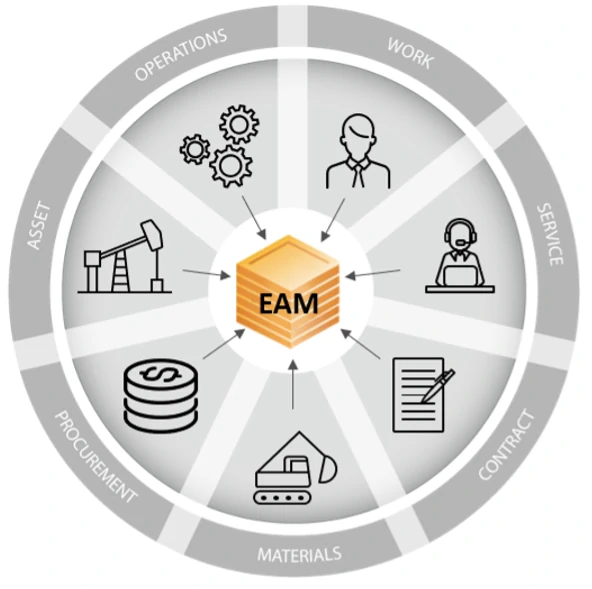

Aus Sicht eines Betreibers stehen Anlagen in der produktiven Betriebs- und Nutzungsphase im Fokus Ihrer Optimierungsbestrebungen. Für diese Stakeholder beginnt das Anlagenleben meist erst mit der Übergabe von Standardgeräten bzw. der offiziellen Inbetriebnahme von größeren Anlagen. Zur Unterstützung der in diesen Phasen benötigten Service-Prozesse werden in den technischen Bereichen leistungsfähige EAM-Systeme eingesetzt. Diese enthalten zunehmend fortschrittliche Analytics-Werkzeuge, die durch Künstliche Intelligenz und Machine-Learning-Algorithmen unterstützt werden. Dadurch ist es ihnen möglich, proaktive Instandhaltungsstrategien und Services im Rahmen von Reliability-Engineering-Prozessen zur Verfügung zu stellen.Zielsetzung ist hierbei eine kontinuierliche Verbesserung der Betriebstechnik und der unterstützenden proaktiven und prädiktiven Instandhaltungs-Prozesse. Aufgrund der zunehmenden Komplexität moderner Fertigungsanlagen werden auch die OEM für Instandhaltungs-Services in die Verantwortung genommen. EAM-Systeme werden daher auch auf Seiten der OEM als Asset- und Service Management-Lösungen genutzt, um Kundenanlagen im Rahmen von Dienstleistungsverträgen zu betreuen und darüber zukünftig auch datengetriebene Mehrwertdienste zu ermöglichen. Hierbei haben die Hersteller den großen Vorteil, dass wesentliche Anlageninformationen bereits durch ihre Engineering-Prozesse verfügbar sind. So können sie den gesamten Anlagen-Lebenszyklus ggf. auch ohne signifikante Medienbrüche IT-technisch begleiten.

Zunehmende Herausforderung: Asset Performance Management

Es ist wichtig im Hinterkopf zu behalten, dass Kundenanforderungen sowie die Erfahrung der OEM in Design und Produkterstellung die spätere Performance und Usability von Investitionsgütern sowie Produkten bestimmen. Diese Performance wird vom Kunden bestellt und bezahlt. Für den OEM bedeutet dies, dass er dies durch Gewährleistungsverpflichtungen und, im Fall von Investitionsgütern, durch weiterführende Service Level Agreements (SLA) garantiert.

In der realen Welt fallen Anlagen, Baugruppen und Verschleißteile trotz systematischer Instandhaltung spontan und unvorhersehbar aus. Für branchenweit häufig genutzte Assets gibt es zwar gut dokumentierte Erfahrungswerte über das Ausfallverhalten, ein Großteil der Ausfälle geschieht aber dennoch scheinbar zufällig und somit unvermeidlich.

Hier greifen umfassende Betriebs- und Instandhaltungsstrategien für ausgewählte Anlagen, die sich unter dem Begriff Asset Performance Management (APM) zusammenfassen lassen. Prozess-Spezialisten sammeln und Expertensysteme analysieren im Rahmen von komplexen Strategien wie z.B. der Reliability-Centered Maintenance (RCM) oder dem Risk Based Maintenance (RBM) systematisch Informationen zu prozess- oder risikokritischen Anlagen. Dazu gehören Daten zu Einsatzparametern, Umgebungsvariablen, Produktqualität, Nutzungsgrad, Risiken und Störungen. Fehlerquellen werden über mehrstufige Verfahren wie z.B. FMEA (Fehlermöglichkeits- und Einflussanalyse) analysiert, um den wirklichen Grund oder die Ursachenketten für Ausfälle zu ermitteln. Im Rahmen eines Reliability-Engineering-Prozesses sollen die eigenen Anlagen anschließend kontinuierlich verbessert bzw. die Betriebs- und Instandhaltungsprozesse optimiert werden.

Rückführung von Asset Performance Informationen in den Engineering-Prozess

Im Rahmen der fortlaufenden Bemühungen um einen kosteneffizienten Anlagenbetrieb erwirbt der Betreiber einen umfassenden Erfahrungsschatz zum Betriebsverhalten seiner Anlagen. Moderne EAM-Lösungen unterstützen den Kunden beim Historisieren, Sammeln und Heben dieser Datenschätze, um daraus Handlungsempfehlungen zur eigenen Anlagen- und Prozessoptimierung abzuleiten.

Größtes Interesse an solchen Informationen haben aber auch die OEM, die immer komplexere, vernetzte Anlagen entwickeln und ausliefern. Sie werden daher zunehmend mit den Betriebs- und Instandhaltungsprozessen betraut. Somit verfügen OEM über zusätzliche Anlagen- und Ausfallinformationen der Kundenanlagen bzw. können diese später als Basis für zusätzliche Optimierungs-Services nutzen. Services können im Umfeld der Fertigungs- und Prozessanlagen die Auslösung und Durchführung zustandsgestützter Instandhaltungsmaßnahmen sein – genauso wie Predictive-Maintenance-Alarme und Vorschläge für spätestmögliche Servicetermine.

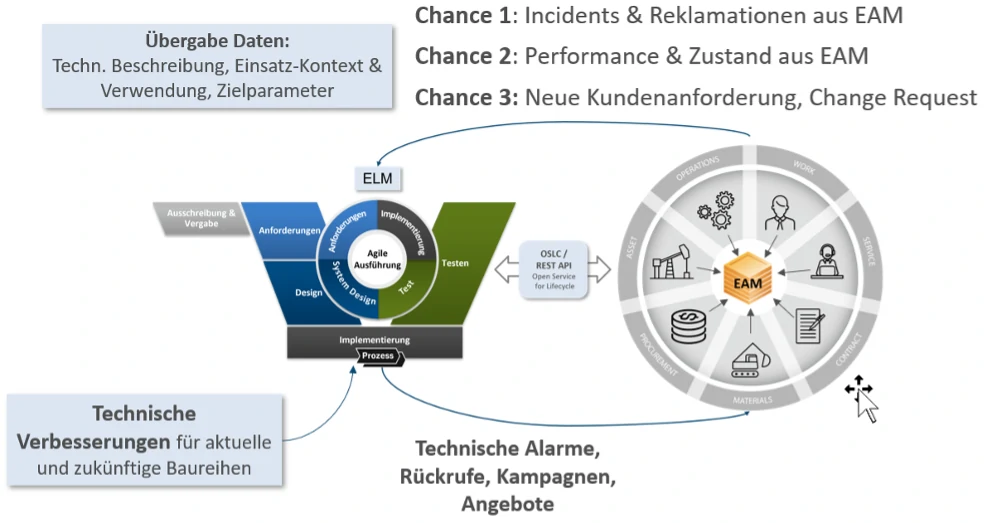

Darüber hinaus sehen OEM zunehmenden Bedarf an qualifizierten Asset-Performance-Informationen aus Kunden-Systemen, um ein erweitertes Reliability Engineering auf ihrer Seite fortführen zu können. Zielsetzung der Rückführung von Zustands- und Prozessdaten aus Kundenanlagen in den Engineering-Prozess ist die Förderung eines kontinuierlichen Verbesserungsprozesses für aktuelle und zukünftige Baureihen oder Serienprodukte.

Das Zusammenspiel von Betrieb und Engineering

In einer idealen Welt arbeiten OEM und Endkunden vertrauensvoll zusammen. Kunden wollen ihren Erfahrungsschatz mit dem Hersteller teilen und erhalten dafür Handlungsempfehlungen für die technische Optimierung ihrer Anlagen sowie System- und Prozessverbesserungen in ihre EAM-Systeme zurück. Die technologischen Voraussetzungen dazu sind heute prinzipiell gegeben. Ein Beispiel dafür sind gemeinsam genutzte IT-Lösungen der OEM auf sicheren Cloud-Plattformen und Standard-Integrationstechnologien wie z.B. OSLC (Open Service for Lifecycle Collaboration) oder Rest-API.

Diese Schnittstellen und Integrationslösungen sind dabei heute eher ein kommerzielles Problem als eine technische Herausforderung. Aktuell gibt es allerdings nur in sehr wenigen Branchen (z.B. Rail und Aviation) Geschäftsmodelle, die solche kollaborativen Strategien und Datenintegrationen auch für den Kunden interessant machen.

Im Folgenden soll aufgezeigt werden, wie ein Datenaustauch zwischen EAM-Systemen und dem Engineering des OEM neue Chancen für beide Seiten bieten kann:

- Chance 1 – Incident-Management, z.B. im Rahmen von Gewährleistungsfällen: Das EAM übergibt Verdachtsfälle (Tickets) oder durch den Kunden vorqualifizierte Incidents in das zentrale Engineering Workflow Management. Das ist heute der Standard im Markt.

- Chance 2 – Das wirklich Neue im Datenaustausch zwischen Kunde und OEM: Die Übergabe von vertraulichen Performance- und Echtzeit-Zustandsdaten aus dem Betrieb durch den Kunden bzw. ein eigenes Monitoring gibt dem OEM die Befähigung für neue datengetriebene Geschäftsmodelle und echte Win-Win-Situationen.

Durch diese Daten erhält der OEM zusätzliche Möglichkeiten zur Fehler- und Ursachenanalyse sowie zur Vorhersage möglicher Ausfälle. Basierend darauf können Alarme und Handlungsempfehlungen im Rahmen von Predictive Maintenance Services in den EAM-Prozess der Kunden zurückgegeben werden. - Chance 3 – Change Requests, Verbesserungsvorschläge der Kunden an Usability, Design, Layout oder zusätzliche Funktionaltäten: Diese Anfragen werden kundenseitig über einen Reliability-Engineering-Prozess ermittelt.

Zielsetzung einer Kollaboration von EAM und ELM

Für die Fortentwicklung der Geschäftsmodelle zu einer kollaborativen Beziehung zwischen Kunden und Lieferanten spielt das Zusammenspiel zwischen Engineering und Betrieb eine zunehmend wichtige Rolle. Die systemische Integration zwischen EAM und ELM soll signifikante Vorteile für den OEM und mittelbar auch für einzelne Endkunden bzw. für eine breitere User-Community bringen:

- Sicherstellung der Qualität im Gewährleistungsmanagement

- Kontinuierliche Verbesserung des Grundproduktes durch Störungs- und Performance-Informationen aus dem tatsächlichen Anlagenbetrieb

- Befähigung zur proaktiven Verbesserung bestehender Baureihen und Produkte

- Optimierung der Kunden-Anlagen durch eine Analyse der vollständigen Prozessdaten und einen Abgleich mit hinterlegten Funktionen, Spezifikationen und SLAs

- Bereitstellung datengetriebener Services durch den OEM

Voraussetzungen für kollaborative Geschäftsmodelle

Viele Anlagenlieferanten suchen nach Möglichkeiten, Mehrwert-Dienste anzubieten, die heute maßgeblich aus den Themengebieten Big Data Analytics und Data Mining getrieben werden. Hier sind Echtzeitdaten zu Performance und Zustand erforderlich. Um OEM und Kunden in ein kollaboratives Prozess-System zu migrieren, sind sowohl organisatorische als auch technische Voraussetzungen zu erfüllen:

- Fortentwicklung der Geschäftsmodelle der OEM im After-Sales-Markt

- Kunden-Vertrauen in den OEM sowie garantierte Vertraulichkeit und Sicherheit der Daten

- Gesicherte Datenintegration zwischen Kunden (EAM) und Provider/OEM (ELM)

Bereitstellung gemeinsam genutzter Asset- und Service-Management-Plattformen (EAM) im Rahmen von SaaS und Managed Services

Zusammenfassung und Ausblick

Asset Performance Management zur Anlagen- und Prozessoptimierung im Betrieb von Investitionsgütern wird heute als unternehmensinternes Verfahren auch von EAM-Lösungen unterstützt. Diese basieren zunehmend auf Datenanalysen mit Elementen von Künstlicher Intelligenz und Machine Learning. Befunde und Handlungs-Empfehlungen aus internen Reliability-Engineering-Prozessen und dem regulären Instandhaltungs-Geschäft erzeugen wertvolle Informationen, die zunehmend auch die OEM interessieren. Diese werden aufgrund der zunehmenden Komplexität von Anlagen und Prozessen im Rahmen der Nutzungsphase von Assets besonders in die Betriebs- und Service-Prozesse einbezogen.

Aus verfügbaren Prozess- und Zustandsinformationen der Kunden entstehen im Rahmen eines kollaborativen erweiterten Reliability-Engineering-Prozesses aktionswürdige Erkenntnisse sowohl für das OEM-Engineering als auch für Kunden. Das unterstützt die kontinuierliche Anlagen- und Prozess-Optimierung der Kunden und garantiert gleichzeitig eine kontinuierliche Verbesserung von zukünftigen Produkten. Diese Prozesse müssen auf Seiten der OEM allerdings zwingend in neue kollaborative und IT-technisch sichere Geschäftsmodelle zur Asset- und Serviceoptimierung eingebunden werden. Ansonsten besteht für den Kunden kein ausreichender Mehrwert zum Teilen der vertraulichen Daten.

Werte Leser:innen, ich freue mich sehr über Ihr Feedback und weitere Anregungen zum Thema eines vollständigen Lebenszyklus Management von Anlagen. Das Thema ist noch lange nicht erschöpfend betrachtet, daher bin auch ich gespannt auf Ihre Meinung oder gar Praxis-Erfahrungen. Treten Sie gerne mit mir in Kontakt!