Konvergenz von Betriebs- und Informationstechnologie aus Sicht der Instandhaltung

Kennen Sie auch das Gefühl, dass alles schon einmal dagewesen ist? Zunehmende Digitalisierung bringt jetzt 20 Jahre alte Konzepte zur Konvergenz von IT- und operativen OT-Lösungen im Rahmen der Digitalisierungsbestrebungen wieder in den Fokus. OT steht hier als Synonym für betriebliche (Operational-)Technologie, die häufig über eine ‚Schatten-IT‘ im Fachbereich betreut wird, parallel zur gut organisierten Domäne der Unternehmens-IT.

Heute sind visionäre bzw. disruptive Themen in der Literatur sowie auf Fachforen im Internet allgegenwärtig. Alles dreht sich um Ziele und Wege im Rahmen von ‚Transformations‘-Strategien hin zu Industrie 4.0 mit Künstlicher Intelligenz (KI), Machine Learning (ML), Industrial IoT (IIoT) sowie Predictive Maintenance.

Prozess- und Verfahrensoptimierung in der Fertigung sowie dem zuarbeitenden Service-Management erfordern transparentere, bereichsübergreifende Datenverdichtung und die Implementierung KI-gestützter, datengetriebener Prozesse. Die erforderlichen Integrations-Technologien, Kommunikationsprotokolle und Optimierungsverfahren sind heute endlich reif dafür!

IT-Lösungen im Anlagen-Lebenszyklus-Management: Eine Einordnung

Ein Großteil der produzierenden Unternehmen setzt heute auf hocheffiziente IT-Lösungen auf Basis Künstlicher Intelligenz (KI) oder Machine Learning, um ihre Primärprozesse – die Herstellung und den Vertrieb von Produkten und Dienstleistungen – kontinuierlich zu optimieren. Davon unberührt bleiben jedoch häufig die nachgelagerten Prozesse wie Instandhaltung und Facility Management, die infolgedessen stagnieren und nicht mehr mit den Möglichkeiten neuer Technologien Schritt halten können. Signifikante Verbesserungspotenziale bleiben somit seit Jahren ungenutzt. Die in Sekundärprozessen eingesetzten IT-Lösungen sind im Rahmen besagter ‚Schatten-IT‘ häufig veraltet und nicht flexibel genug, um die geschäftliche Ausrichtung der Unternehmen agil unterstützen zu können. Zudem werden die technischen Bereiche von der Unternehmensführung immer noch als ungeliebter ‚Kostenfaktor‘ und damit vor allem als Sparschwein der Unternehmen angesehen und nicht in der Rolle eines relevanten Treibers von Innovation und Prozessoptimierung im Rahmen neuer Digitalisierungsbemühungen rund um Industry 4.x und Industrial IoT.

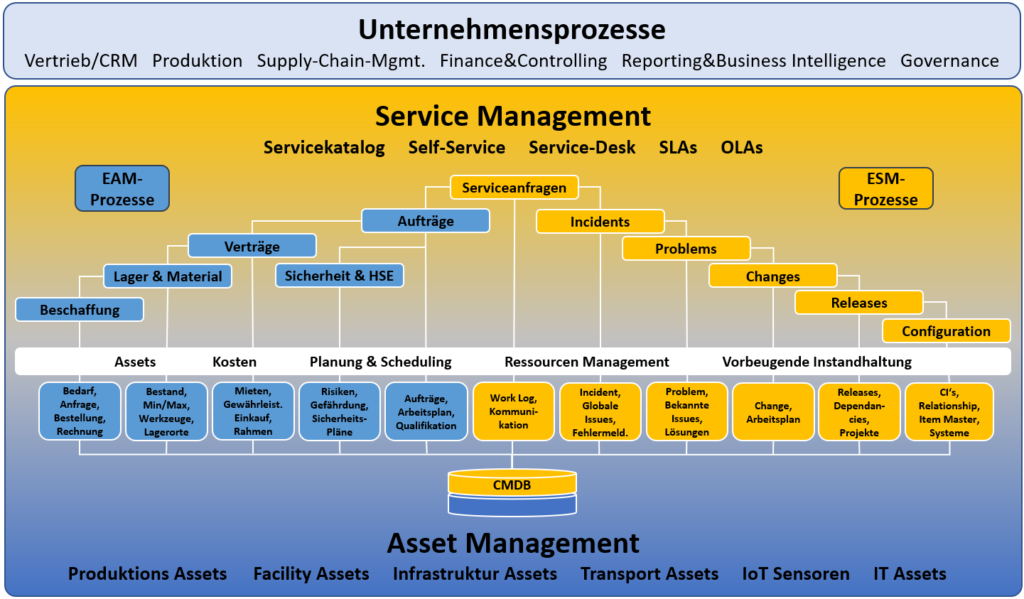

Im Folgenden stehen die Konzepte von Enterprise Asset Management (EAM) sowie Enterprise Service Management (ESM) im Fokus, die sich in den letzten Jahren für die Betreuung der jeweiligen ‚Klientel‘-Systeme in OT und IT entwickelt haben.

Was ist Enterprise Asset Management (EAM)?

Im Umfeld von Werksinstandhaltung und Facility Management hat sich EAM als umfassende Erweiterung und Konsolidierung der bereichsbezogenen Instandhaltungsmanagement-Lösungen etabliert. EAM-Lösungen sollen auf einer gemeinsamen Daten- und Prozessplattform technisch orientierte Geschäftsprozesse zur Verwaltung und Betreuung aller Anlagenklassen im Unternehmen abbilden und Standardprozesse automatisieren. EAM stellt so eine wichtige Informationsdrehscheibe für kritische Unternehmensprozesse in komplexen anlagenintensiven Produktionsumgebungen dar. Zielsetzung ist ein reibungsloser und kosteneffizienter Betrieb aller unternehmenskritischen OT-Systeme und Services.

Was ist Enterprise Service Management (ESM)?

Parallel zu EAM hat sich im Umfeld der Unternehmens-IT auf Grundlage etablierter Service-Management-Lösungen das Konzept eines ESM etabliert. ESM vereinigt alle Prozesse zur Verwaltung und Betreuung zentraler IT-Systeme gemäß den international akzeptierten ITIL-Vorgaben sowie weitere Anwendungen zur Verwaltung von Hard- und Software-Assets mit dem Ziel der Aufrechterhaltung eines reibungslosen Betriebs aller unternehmenskritischen IT-Lösungen und Services.

Konvergenz von IT und OT bedingt ein Zusammenführen von ESM und EAM

Bereits vor zwanzig Jahren ist in Fachkreisen diskutiert worden, sogenannte Enterprise Assets als Investitionsgüter unabhängig von Typ und Ausprägung ganzheitlich in ihrem Lebenszyklus zu betrachten. Gemäß dieser Vorstellung haben sich erste Unternehmenslösungen für ein umfassendes Asset- und Service-Management entwickelt. Zielsetzung war damals schon das Konzept, OT-Assets und IT-Assets als Investitionsgüter im Rahmen einer gemeinsamen Service-Management-Lösung zu betreuen.

Die damalige Erwartung, alle Service-Prozesse auf einer gemeinsamen Prozessplattform über alle Unternehmensbereiche hinweg anbieten zu können, hat sich dann doch als zu visionär herausgestellt. Das war zum einen den etablierten Silo-Lösungen und proprietären Kommunikationsprotokollen geschuldet, zum anderen aber auch einem fundamentalen Unverständnis zwischen Unternehmens-IT und Betrieb & Produktion (Operations) bzw. der Instandhaltung.

Da die Organisationsbereiche zur Betreuung von IT und OT partout nicht zusammenfinden wollten, haben sich in den letzten Jahren professionelle ESM- und EAM-Lösungen trotz aller funktionalen Gemeinsamkeiten parallel zueinander entwickelt.

EAM und ESM-Lösungen sind heute mit Ausnahme ausgewählter Detail-Prozesse weitgehend vergleichbar. Das erleichtert den erneuten Anlauf zu einem Zusammengehen der unterschiedlichen ‚Welten‘ erheblich. Zudem verlangt der Markt heute nach einer längst überfälligen Konsolidierung von ESM- und EAM-Prozessen. IT + OT steht hierbei als Formel für ‚Möglichmacher‘ von Digitalisierung und Transformation.

Im Folgenden soll an drei Szenarien die Notwendigkeit für ein stärkeres Zusammengehen von OT- & Instandhaltungsmanagement und IT-Service-Management (ITSM) aufgezeigt werden.

Bedeutung von ITSM-Prozessen für den Betrieb verketteter & vernetzter Anlagen

Die zunehmende Digitalisierung und die Kommunikationsfähigkeit von Sensorik und intelligenten Devices aller Art bringt eine Vielzahl neuer IT-Assets ins Spiel. Diese benötigen ebenso wie die übergeordneten Fertigungsanlagen und Einrichtungen gelegentliche Betreuung wie z. B. Firmware-Updates. Diese sind teilweise prüfpflichtig, wie z. B. integriere USV-Anlagen, Elektroinstallationen oder prozesskritische Gerätschaften wie Messgeräte und automatisierte Ventile. Zudem wird es immer wichtiger, die Zusammenhänge zwischen unterschiedlichen Anlagenkomponenten nicht nur im Prozessfluss grafisch zu visualisieren. Durch interaktive Relationship-Diagramme lässt sich erkennen, wie Medien-, Daten- und Prozessflüsse laufen sollten und welche Auswirkungen der Ausfall einzelner Netzelemente auf komplexe Installationen bzw. Produktionslinien hat.

Auf den im Produktions- und Liegenschaftsumfeld eingesetzten Rechnern und intelligenten ‚on the Edge‘-Feldgeräten ist Firmware mit Analytics- oder KI-Softwarebausteinen installiert. Softwareversionen veralten sehr schnell und die produktionsnahe ‚Schatten-IT‘ (für OT) unterliegt häufig nicht dem strengen Wartungsregime durch eine zentrale IT-Organisation. So stellen veraltete Steuerungsrechner in langlebigen und vermehrt integrierten Prozessanlagen ein erhebliches, prinzipiell auch bekanntes IT-Sicherheitsrisiko dar, wie Hacker-Angriffe auf kritische Infrastrukturen deutlich machen. All diesen Prozessbespielen ist gemein, dass eine zentralere IT-Service-Strategie auch im Umfeld der OT (EAM) prozesstechnisch, aber letztendlich auch kaufmännisch Sinn macht, da Sicherheitsrisiken vermieden bzw. minimiert werden können!

Bedeutung von ITSM-Prozessen zur Unterstützung von IoT-Projekten

Das Industrial IoT basiert auf der Integration und Kommunikation möglichst vieler Netzelemente, Sensoren und Automatisierungsbausteine.

Ein Großteil von Sensorik zum Nachrüsten älterer Anlagen und Einrichtungen ist aufgrund der Technologie nicht IP-fähig. Das bedeutet, dass ein paralleles Sensor-Asset-Management aufgebaut und betrieben werden muss. Zudem zeigen sich die echten organisatorischen Herausforderungen in IoT-Projekten erst nach erfolgreicher Pilotierung in der Rollout- oder Deployment-Phase. Hier geht es schnell darum, nicht einzelne, sondern hunderte oder sogar tausende von Sensoren gleichzeitig in ein zentrales Asset-Management einzubringen und zu verwalten, den physischen Rollout- und Anmelde- & Patching-Prozess im Netz zu organisieren und ein systematisches Sensordaten-Management aufzusetzen. Rollout und Patching sind mit Hilfe der ESM/ITSM-Prozesse Change und Release gut und standardisiert umsetzbar.

Bedeutung von EAM-Prozessen für Aufbau und Betreuung von IT-Systemen

Am dritten Beispiel soll aufgezeigt werden, dass auch ESM von EAM-Prozessen profitieren kann.

Komplexe IT-Infrastrukturen werden wie Produktionsanlagen basierend auf einem Lebenszyklusmodell konzipiert und gemäß Planung eingekauft, montiert und installiert. Anpassungen in der Betriebsphase werden heute bereits über ein systematisches Change-Management basierend auf einem Lebenszyklus-Modellvorbereitet und über Release-Prozesse im Rahmen der ESM-Prozesse ausgerollt. ESM-Prozesse in Rechenzentren sind heute organisatorisch getrennt von den EAM-Prozessen im Facility Management, da die Gebäudehülle bis zur Medienübergabestation häufig von externen Dienstleistern oder der Instandhaltungsorganisation betreut wird. Aber auch die in IT-Systemen verbauten IT-Assets bzw. Configuration Items unterliegen einem eigenen Lebenszyklus Management: USV-Systeme, PCs, Server und Monitore, Switches, Verkabelung, Lüftung und Medienversorgung bis weit herunter auf die Ebene der Elektroverteilung und Steckdosen unterliegen Wartungs- und Inspektionsmaßnahmen. Hier sind klassische EAM-Prozesse mit periodischen Wartungs- und Inspektionstätigkeiten zur Umsetzung behördlicher Vorgaben regelmäßig eine Sicherheits- und Compliance-Garantie! EAM-Funktionalitäten geben dabei die Fähigkeit, eigenes Servicepersonal mit den erforderlichen Inspektions-Arbeiten zu betrauen. Des Weiteren gehören ausgereifte Materialwirtschafts-Funktionalitäten mit einer professionellen Lagerverwaltung und Einkaufsfunktionalitäten zum Kern von EAM-Lösungen. Das erleichtert eine Harmonisierung der Supply-Chain-Prozesse von IT und OT und ermöglicht ein signifikantes Einsparpotenzial. Schließlich ermöglicht EAM die Implementierung von Asset Performance Management (APM) für betriebskritische Anlagen. APM enthält prädiktive Analyse-Modelle für eine vorausschauende Instandhaltung auch für IT-Infrastrukturelemente, was deren betriebliche Effizienz erhöht und ungeplante Ausfälle vermeidet.

Zusammenfassung

Neue Technologien in der Informationsgewinnung und KI-gestützten Auswertung bieten signifikante Optimierungspotenziale im industriellen Umfeld. Eine der wesentlichen Voraussetzungen für die Erzielung von Erfolgen liegt aus technischer Sicht in der Konvergenz der Verwaltungs- und Betreuungsprozesse von Informationstechnologie (IT) und der betrieblichen Technologie / Fertigung (OT). Erfolgreich gelebte übergreifende Prozesse (IT + OT) heben organisatorische Grenzen auf und möglicherweise auch die bestehenden psychologischen Barrieren zwischen Unternehmensbereichen. Erleichtert wird das durch die Tatsache, dass die Prozesswelten im direkten Vergleich bis auf wenige bereichsbezogene Begrifflichkeiten doch sehr ähnlich sind.

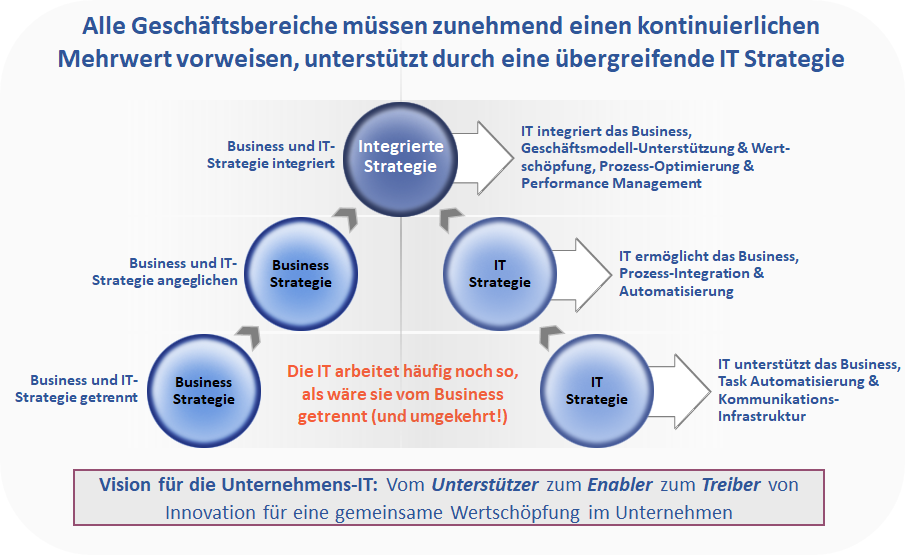

Gemeinsame Prozesse und gegenseitiges Verständnis bilden die Basis für ein strategisches Konzept des Zusammenwirkens von IT-Strategie und Business-Strategie. In einem solchen Konstrukt kann sich auch die IT vom einfachen ‚Enabler‘ und Möglichmacher zum ‚Treiber‘ von relevanten Innovationen rund um Integration, DataMining und KI entwickeln. Nur eine gemeinsame Strategie (IT + OT) kann daher als Voraussetzung einer erfolgreichen Umsetzung von zukunftsweisenden Transformationskonzepten aus Industrie 4.0 und Digitalisierung angesehen werden.